1.2. Особливості властивостей полімерних матеріалів

Особливості будови полімерів надають великий вплив на їх фізико-механічні та хімічні властивості. Внаслідок високої молекулярної маси вони не здатні переходити в газоподібний стан, при нагріванні утворювати низковязкие рідини, а деякі, що володіють термостабільної просторовою структурою, навіть розм'якшуватися. З підвищенням молекулярної маси зменшується розчинність. При молекулярній масі (300 -400) * 103 і низької полярності полімери розчинні у розчинниках, процес протікає повільно: через стадію набухання з утворенням дуже вузьких розчинів. Якщо молекулярна маса дуже велика або присутні високополярние групи, то полімер стає нерозчинним ні в одному з органічних розчинників.

Полідісперсность, притаманна полімерам, призводить до значного розкиду показників при визначенні фізико-механічних властивостей полімерних матеріалів. Механічні властивості полімерів (пружні, міцнісні) залежать від їх структури, фізичного стану, температури і т. Д. Полімери можуть знаходитися в трьох фізичних станах: в склоподібного, високоеластіческом і вязкотекучем.

Склоподібний стан - тверде, аморфне (атоми, що входять до складу молекулярного ланцюга, здійснюють коливальний рух біля положення рівноваги; руху ланок і переміщення макромолекул не відбувається).

Високоеластіческое стан притаманне тільки високополімеров, характеризується здатністю матеріалу до великих оборотним змін форми при невеликих навантаженнях (коливаються ланки, і макромолекула набуває здатність згинатися).

В'язкотекучий стан нагадує рідкий стан, але відрізняється від нього дуже великою в'язкістю (рухома вся макромолекула). Зі зміною температури лінійний або розгалужений полімер може переходити з одного фізичного стану в інший.

Полімери з просторовою структурою знаходяться тільки в склоподібного стані. Редкосетчатая структура дозволяє отримувати полімери в склоподібного і високоеластіческом станах. Різні фізичні стану полімеру виявляються при зміні його деформації з температурою. Графічна залежність деформації, що розвивається за певний час при заданій напрузі від температури, називається термомеханічної кривої .. Середні температури перехідних областей називаються температурами переходу. Так, температура переходу зі склоподібного у високоеластичний стан (і назад) називається температурою склування (tc); температура переходу з високоеластичного стану в вязкотекучем (і назад) - температурою плинності (tт) -

Точка txp, що лежить нижче точки tc, є температурою крихкості. При температурі нижче txp полімер стає крихким, т. Е. Руйнується при дуже малій величині деформації. Руйнування відбувається в результаті розриву хімічних зв'язків в макромолекулі (наприклад, для поліметилметакрилату tc = 100 ° C, txp = + 10 "C; для полістиролу tс = 100сС і txp = 9O ° C; для полівінілхлориду tc = 81 ° C, txp = - 90 ° С; для гуми на основі натурального каучуку tс = - 62 ° С, txp = - 80 ° С). З підвищенням температури збільшується енергія теплового руху молекул, і температура стає достатньою для прояву гнучкості молекул. Невеликі напруги викликають переміщення окремих сегментів макромолекул і їх орієнтацію в напрямку діючої сили. Після зняття навантаження молекули в результаті дії міжмолекулярних сил беруть первинну рівноважну форму. Високоеластіческое стан характеризується значними оборотними деформаціями (сотні відсотків). В області, що відповідає цьому стану, розвиваються пружна і високоеластіческая деформації. Близько точки tT крім пружною і високоеластичної деформації виникає і пластична.

Кристалічні полімери нижче температури плавлення - кристалізації tк - є твердими, але мають різну жорсткість внаслідок наявності аморфної частини, яка може перебувати в різних станах. При tK кристалічна частина плавиться, і термомеханічна крива майже стрибкоподібно, і відповідає високоеластичної деформації, як у некристаллического полімеру.

Вузли сітки редкосетчатого полімеру перешкоджають відносному переміщенню полімерних ланцюгів. .У зв'язку з цим при підвищенні температури в'язкої течії не наступає, розширюється високоеластіческая область і її верхньою межею стає tx (хімічне розкладання полімеру).

Розглянуті температурні переходи (tc і tт) є одними з основних характеристик полімерів і мають велике значення. Наприклад, при використанні волокон, плівок, лаків в промисловості, де необхідна висока міцність, що лежать в їх основі полімери повинні знаходитися в склоподібного стані. Гумової промисловості необхідні високоеластичні полімери, що зберігають свої властивості в широкому діапазоні температур. Процес технологічної переробки полімерів відбувається в області вязкотекучего стану.

Залежність напруги від деформації для лінійних і сітчастих полімерів різна. Лінійні полімери в склоподібного стані мають деякою рухливістю сегментів, тому полімери не так крихкі, як неорганічні речовини.

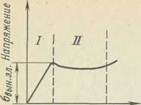

При дії великих напруг в склоподібних полімерах розвиваються значні деформації, які за своєю природою близькі до високоеластичних. Ці деформації були названі А. П. Александровим вимушено-еластичними, а саме явище - вимушеної еластичністю. Вимушено-еластичні деформації проявляються в інтервалі температур txp-tc, а при нагріванні вище tc вони оборотні, тобто. Е. Зразок повністю відновлюється до початкового розміру. Діаграма розтягування склоподібного полімеру показана па рис.2.1. Область / є областю освіти пружною деформації, а в області II відбувається процес високоеластичної деформації. Максимум на кривій відповідає умові dQ / dE = 0 і називається межею вимушеної еластичності Qвин. Ел.- Нижче tхр полімер набуває щільну структуру з міцними міжмолекулярними зв'язками, втрачає всі переваги, обумовлені гнучкістю ланцюгів, і руйнується крихко.

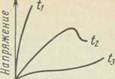

В інтервалі температур tc - tT, коли полімер знаходиться в високоеластіческом стані, діаграма напруга - деформація має вигляд плавної S-подібної кривої. Залежність напруги від деформації для аморфного термопласту (поліметилметакрилат, полістирол, полівінілхлорид і ін.) При різних температурах і постійної швидкості розтягування дана на рис. 2.2.

2.1 2.2

Мал. 2.1. Діаграма розтягування склоподібного полімеру

(Qвин.ел- межа вимушеної еластичності):

/ - область пружних деформацій;

деформація

деформація

// - область високоеластичної деформації

Мал. 2.2. Вплив температури на характер кривих напруження - деформація аморфного термопласту t1 <t2 <t3

Орієнтаційні зміцнення. Полімери як у кристалічному, так і в склоподібного стані можуть бути орієнтовані. Процес здійснюється при повільному розтягуванні полімерів, що знаходяться в високоеластіческом або в'язкотекучий стані. Макромолекули і елементи надмолекулярних структур орієнтуються в силовому полі, набувають впорядковану структуру в порівнянні з неорієнтованими. Після того як досягнута бажана ступінь орієнтації, температура знижується нижче tс, і отримана структура фіксується.

У процесі орієнтації зростає міжмолекулярної взаємодії, що призводить до підвищення tc, зниженню tхр і особливо до підвищення механічної міцності. Властивості матеріалу виходять анізотропним. Розрізняють одноосьовим орієнтацію, яка застосовується для отримання волокон, плівок, труб, і багатовісним, вироблену одночасно в декількох напрямках (наприклад, в процесі отримання плівок).

Міцність при розриві в напрямку орієнтації збільшується в 2-5 разів, в перпендикулярному напрямку міцність зменшується і становить 30-50% міцності вихідного матеріалу. Модуль пружності в напрямку одноосной орієнтації збільшується приблизно в 2 рази. Висока міцність поєднується з достатньою пружністю, що характерно тільки для високополімеров (ланки макромолекул можуть оборотно переміщатися без руйнування матеріалу).

Деякі властивості орієнтованих аморфних і кристалічних полімерів однакові, проте вони розрізняються фазовим станом, тому з плином часу у кристалічних полімерів поліпшується їх структура, а аморфні орієнтовані полімери частіше всього в подальшому дезорієнтується (особливо при нагрівань).

Релаксаційні властивості полімерів. Механічні властивості полімерів залежать від часу дії і швидкості прикладання навантажень. Це обумовлено особливостями будови макромолекул. Під дією прикладених напружень відбувається як розпрямлення і розкручування ланцюгів (змінюється їх конформація), так і переміщення макромолекул, пачок і інших надмолекулярних структур. Все це вимагає певного часу, і встановлення рівноваги (релаксація) досягається не відразу. Наприклад, для полімеру в високоеластіческом стані час релаксації при конформаційних змінах одно 10-4 - 10-6 с, а час релаксації при переміщенні самих макромолекул і надмолекулярних структур дуже велика і складає добу і місяці. Прикладом може служити волокно, яке є орієнтованим полімером. У звичайних умовах його молекули дуже довго не переходять в рівноважний неорієнтовані стан; тому такі процеси релаксації зазвичай не враховуються. Однак це волокно досить пружно, так як при розтягуванні і скорочення проявляються швидкі релаксаційні процеси зміни конформацій. Кінетика релаксаційного процесу виражається формулою:

ΔX = (ΔX) 0e- (τ / τp)

де Δх і (Δх) 0 - відхилення вимірюваної величини від рівноважного значення в даний момент часу т і в початковий момент t = 0; т "- час релаксації (для простих релаксирующих систем величина постійна). При τ = τр величина Δх = (Δх) 0 / е (т. Е. За час релаксації Δх зменшується в 2,72 рази). За величиною τ р зазвичай судять про швидкість релаксаційних процесів.

Для еластичних полімерів характерно явище гістерезису. У цих матеріалів криві залежності деформації від напруги при навантаженні і розвантаженні зразка не збігаються (відбуваються релаксаційні процеси). Релаксація деформації - це зміна відносного подовження (або стискування) зразка при постійній напрузі в часі. При додатку сили зразок знаходиться в нерівноважному стані, і з часом починається релаксація; через якийсь час деформація досягає рівноважного значення (рівновагу між а = const і тепловим рухом). Після зняття навантаження зразок починає відновлювати свою первинну форму (пружне післядія). Подовження відбувається в результаті розпрямлення, розкручування ланцюгів (високоеластичної деформації) і переміщення макромолекул один щодо одного (в'язкої течії). Чим більше час випробування, тим більше в'язке протягом. .Деформація в цьому випадку складається з оборотною і безповоротною. Ці повільно протікають процеси зміни форми зразка називають ползучестью.

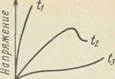

Мал. 3. Вплив швидкості (W) прикладання навантаження на характер кривих розтягування (W1> W2> W3)

деформація

Релаксацією напруги називається зменшення напруги до рівноважного значення за умови незмінності деформації. З плином часу величина прикладеного початкового напруги буде поступово зменшуватися, так як в зразку під дією теплового руху почнеться мимовільна конформационная перебудова, а в лінійному полімері відбуватиметься переміщення макромолекул. Для сітчастих полімерів співвідношення зазначених процесів буде залежати від частоти сітки.

Для всіх полімерів характерно підвищення межі міцності зі збільшенням швидкості навантаження (рис. 3). При цьому зменшується вплив непружних деформацій. Зі зменшенням швидкості навантаження вплив непружних деформацій зростає.

С. Н. Журкова розроблена флуктуаційна теорія міцності полімерів, згідно з якою розрив полімерного матеріалу під дією зовнішніх сил є процесом, що протікає в залежності від часу. Швидкість його визначається співвідношенням енергії міжмолекулярних зв'язків і теплових флуктуації. Розрив відбувається внаслідок теплових флуктуації, а розтяжне напруга сприяє флуктуаційна процесу. Розрив завжди відбувається по хімічним зв'язкам. Будь-яке зміцнення структури полімеру призводить до більш узгодженим опору лінійних молекул їх розриву, тому, наприклад, при орієнтації міцність матеріалу підвищується. При деформації полімерні матеріали так само, як і метали, мають статичної та динамічної витривалістю.

Отже, чим вище напруга або температура, тим менше Довговічність.

Температурно-тимчасова залежність міцності для полімерних матеріалів виражена сильніше, ніж для металів, і має велике значення при оцінці їх властивостей.

Старіння полімерів. Під старінням полімерних матеріалів розуміється мимовільне необоротне зміна найважливіших технічних характеристик, що відбувається в результаті складних хімічних і фізичних процесів, що розвиваються в матеріалі при експлуатації і зберіганні. Причинами старіння є світло, теплота, кисень, озон та інші немеханічні чинники. Старіння прискорюється при багаторазових деформаціях; менш істотно на старіння впливає, волога. Розрізняють старіння теплове, світлове, озонное і атмосферний.

Випробування на старіння проводиться як в природних умовах, так і штучними прискореними методами. Атмосферний старіння проводиться в різних кліматичних умовах протягом декількох років. Теплове старіння відбувається при температурі на 50 ° С нижче температури плавлення (розкладання) полімеру. Тривалість випробування визначається часом, необхідним для зниження основних показників на 50% від вихідних.

Сутність старіння полягає в складній ланцюгової реакції, що протікає з утворенням вільних радикалів (рідше іонів), яка супроводжується деструкцією і структуруванням полімеру. Зазвичай старіння є результатом окислення полімеру атмосферним киснем. Якщо переважає деструкція, то полімер розм'якшується, виділяються летючі речовини (наприклад, натуральний каучук); при структуруванні підвищуються твердість, крихкість, спостерігається втрата еластичності (бутадієновий каучук, полістирол). При високих температурах (200 - 500 ° С і вище) відбувається термічний розклад органічних полімерів, причому піроліз полімерів, супроводжуваний випаровуванням летких речовин, не є поверхневим явищем (як при простому випаровуванні неполімерних речовин); у всьому об'ємі зразка утворюються молекули, здатні випаровуватися.

пластичні маси

Пластмасами (пластиками) називають штучні матеріали, одержувані на основі органічних полімерних зв'язуючих речовин. Ці матеріали здатні при нагріванні розм'якшуватися, ставати пластичними, і тоді під тиском їм можна надати задану форму, яка потім зберігається. Залежно від природи сполучного перехід отформованной маси в твердий стан відбувається або при подальшому її нагріванні, або при подальшому охолодженні.

I. Склад, класифікація і властивості пластмас

Обов'язковим компонентом пластмаси є сполучна речовина. В якості сполучних для більшості пластмас використовуються синтетичні смоли, рідше застосовуються ефіри целюлози. Багато пластмаси, головним чином термопластичні, складаються з одного сполучного речовини, наприклад поліетилен, органічні скла і ін.

Іншим важливим компонентом пластмас є наповнювач (порошкоподібні, волокнисті та інші речовини як органічного, так і неорганічного походження). Після просочення наповнювача сполучною отримують напівфабрикат, який спресовується в монолітну масу. Наповнювачі підвищують механічну міцність, знижують усадку при. пресуванні і. додають матеріалу ті чи інші специфічні властивості (фрикційні, антифрикційні і т. д.). Для підвищення пластичності в напівфабрикат додають пластифікатори (органічні речовини з високою температурою кипіння і низькою температурою замерзання, наприклад олеїнову кислоту, стеарин, дибутилфталат і ін.). Пластифікатор повідомляє пластмасі еластичність, полегшує її обробку. Нарешті, вихідна композиція може містити отверджувачі (різні аміни) або каталізатори (перекисні з'єднання) процесу затвердіння термореактивних зв'язуючих, інгібітори, що оберігають напівфабрикати від їх мимовільного затвердіння, а також барвники (мінеральні пігменти і спиртові розчини органічних фарб, службовці для декоративних цілей).

Властивості пластмас залежать від складу окремих компонентів, їх поєднання і кількісного співвідношення, що дозволяє змінювати характеристики пластиків в достатньо широких межах.

За характером сполучного речовини пластмаси поділяють на термопластичні (термопласти), одержувані на основі термопластичних полімерів, і термореактивні (реактопласти) - на основі термореактивних смол. Термопласти зручні для переробки у вироби, дають незначну усадку при формуванні (1-3%). Матеріал відрізняється великою пружністю, малою крихкістю і здатністю до орієнтації. Зазвичай термопласти виготовляють без наповнювача. В останні роки стали застосовувати термопласти з наповнювачами у вигляді мінеральних і синтетичних волокон (органопласти).

Термореактивні полімери після затвердіння і переходу сполучного в термостабільне стан (просторова структура) тендітні, часто дають велику усадку (до 10-15%) при їх переробці, тому в їх склад вводять підсилюють наповнювачі.

По виду наповнювача пластмаси ділять на порошкові (прес-порошки) з наповнювачами у вигляді деревної муки, сульфітної целюлози, графіту, тальку, подрібнених скла, мармуру, азбесту, слюди, просочених сполучними (часто їх називають карболіту); волокнисті з наповнювачами у вигляді очосів бавовни і льону (Волокніту), скляного волокна (стекловолокніти), азбесту (асбоволокніти); шаруваті, містять листові наповнювачі (аркуші паперу в гетинаксе, бавовняні, скляні, азбестові тканини в текстоліті, стеклотекстолите і асботекстоліте, деревне шпон в древеснослоїстих пелюстках); крошкообразную (наповнювач у вигляді шматочків тканини або деревного шпону, просочених сполучною); газонаповнені (наповнювач - повітря або нейтральні гази). Залежно від структури останні поділяють на пінопласти і поропласти.

Сучасні композиційні матеріали містять в якості наповнювачів вугільні і графітові волокна (карбоволокніти); волокна бору (Бороволокніти).

По застосуванню пластмаси можна поділити на силові (конструкційні, фрикційні та антифрикційні, електроізоляційні) і несідовие (оптично прозорі, хімічно стійкі, електроізоляційні, теплоізоляційні, декоративні, ущільнювальні, допоміжні). Однак цей поділ умовний, так як одна і та ж пластмаса може володіти різними властивостями: наприклад, поліаміди застосовують як антифрикційні і електроізоляційних матеріалів і т. Д.

Пластмаси за своїми фізико-механічними і технологічними властивостями є найбільш прогресивними і часто незамінними матеріалами для машинобудування.

Недоліками пластмас є невисока теплостійкість, низькі модуль пружності і ударна в'язкість в порівнянні з металами і сплавами, а для деяких пластмас схильність до старіння.

розділ: Біологія і хімія

Кількість знаків з пробілами: 156088

Кількість таблиць: 5

Кількість зображень: 4

... господарстві. 8. Як поділяються латуні за технологічною ознакою? 9.Перечислите основні види бронз. 10.Як впливають легуючі елементи на механічні властивості бронз? Розділ VII. Неметалічних матеріалів Полімерні матеріали та вироби. Вивчаючи цей розділ, усвідомите, що в основі конструкційних матеріалів з пластичних мас лежать полімери. Властивості цих матеріалів визначаються фізико ...

... прилипли часток і зібрати. Після закінчення роботи вимкнути печі, привести в порядок робоче місце, обладнання, інструмент. Зміст звіту. Коротко описати процес виготовлення виробів з пластмаси. Привести ескіз вироби, схему процесу пресування і розрахунок манометричного тиску. Обгрунтувати вибір температури, тиску пресування і часу витримки при пресуванні. Контрольні питання і ...

... - подальший розвиток, вдосконалення і розробка нових технологічних методів обробки заготовок деталей машин, застосування нових конструкційних матеріалів і підвищення якості обробки деталей машин. Поряд з обробкою різанням застосовують методи обробки пластичним деформуванням, з використанням хімічної, електричної, світловий, променевої та інших видів енергії. Класифікація ...

... неорганічних речовин в тонкоподрібненому стані. Деталі і складальні одиниці широко застосовують в електроніці, автоматиці, телемеханіки, обчислювальної техніки, квантової електроніки та інших галузях приладобудування завдяки рядцев чудових властивостей; морозо- і нагревостойкости, високою механічною міцністю, твердості, малим діелектричним втрат, інертності до раду агресивних середовищ, ...

8. Як поділяються латуні за технологічною ознакою?10.Як впливають легуючі елементи на механічні властивості бронз?