- Вступ Глина завжди служила людині будівельним матеріалом і сировиною для виробництва предметів самого...

- 2. Мета і завдання дослідження

- 3. Наукова новизна

- 4. Значення і застосування продукції

- 5. Експериментально-методична частина

- 5.2 Сировинні матеріали

- 5.3 Методи дослідження

- 5.4 Технологія виготовлення майоліки

- Висновки

Вступ

Глина завжди служила людині будівельним матеріалом і сировиною для виробництва предметів самого різного призначення.

Рецепт глиняного тіста змінювався в різних країнах і в різні епохи. Глину, що лежить під ногами, намагалися окультурити, пристосувати для виробництва посуду та інших предметів господарства. Завдяки таким вишукувальним зусиллям наших предків з'явилася багато століть назад перша кераміка, і стало розвиватися гончарне ремесло [ 1 ].

Історія кераміки налічує століття. Виготовлення гончарних виробів з випаленої глини виникло ще кілька тисячоліть тому в Стародавньому Вавилоні, Єгипті та Персії. При археологічних розкопках там були виявлені численні глиняні судини, тарілки і черепки [ 2 ].

Один з досить поширених у світі видів кераміки - майоліка. Майоліка - це особливий різновид тонкої кераміки з непрозорим пористим черепком, покритим блискучою глазур'ю і прикрашеним декоративним розписом. Цей термін відноситься до керамічних виробів на основі легкоплавких глин, обпалених при невисоких температурах (1000 - 1100 ° С) [ 3 ].

Саме слово майоліка походить від італійського Maiolica, старої назви іспанського острова Мальорка, звідки в 1115 році, як військова здобич в боротьбі з піратами, італійцями були вивезені керамічні посудини і поливні плити, які і послужили для гончарів Італії того часу зразками в їх керамічних дослідах.

Крім цих зразків на розвиток майоліковою кераміки, безсумнівно, вплинули подібні вироби Малої Азії і Персії, завезені в Італію через відносини її торгових міст з Сицилією і Сходом.

У Росії майоліка з'явилася на початку XVIII в. Голландці і італійці завезли цю особливу технологію розпису предметів з червоної глини по сирій емалі з подальшим випалюванням у спеціальних печах при Петрові I, і розквіт майолікового виробництва припав якраз на XVIII століття [ 2 ].

Легкість, витонченість, точність і краса. Ці асоціації виникають при спогляданні виробів народного промислу під назвою майоліка. Особливістю майоліки є її художнє оформлення, яке надає кожному виробу унікальність, неповторність і цінність. Ще з часів давнини розпис майолікових виробів відображала в собі народну творчість, несучи в своїх малюнках історію, релігію і культуру.

1. Актуальність теми

Простота технології виготовлення і доступність сировини роблять майолику вельми поширеною і часто застосовується в побуті. Її також нерідко використовують для оздоблення фасадів та інтер'єрів, для облицювання будь-яких житлових приміщень з нормальною вологістю.

Цей старовинний спосіб обробки стін в останні десятиліття стає все більш популярним. Десятки фірм на території України пропонують облицювання печей і камінів кахлями, багато спеціалізуються винятково на кахельних печах.

Зараз в Україні працюють кілька великих заводів з виробництва майоліковою кераміки: Балаклавський майоліковий завод в місті Севастополь, Васильківський майоліковий завод в місті Васильків, Опішнянський завод художніх виробів Художній керамік в селі Опішня Полтавської області, Львівський керамічний завод і Львівська керамо-скульптурна фабрика в м Львів та інші. В асортименті підприємств посуд, чашки, блюдця, горщики, вази, вазони, декоративні сувеніри і т.д.

Майолікові вироби в наш час переживають своє друге народження. І це не випадково. Людина завжди прагне до витонченому, художнього і красивому. Один із шляхів задоволення цього прагнення - багатобарвний, теплий, живий кахель, декоративні скульптури та розписний посуд.

Невисокі температури випалу (1000 - 1100 ° С), відносна проста технологія виготовлення на порівняно простому обладнанні роблять майолику дешевої, доступної та поширеною, але при цьому привабливою, витонченої і цінною з точки зору мистецтва.

Крім цього, одним з головних переваг технології майоліковою кераміки є можливість альтернативного застосування в якості сировини розкривних і терикони порід, відходів вуглезбагачення, шлаків і зол, шлюбу і бою керамічного і скляного.

У наш час проблема раціонального використання сировинних ресурсів, мінімізації відходів і їх корисного застосування стоїть дуже гостро. Тому розгляд питання залучення у виробництво відходів промисловості і використання низькосортної сировини є дуже актуальним.

2. Мета і завдання дослідження

Мета дослідницької роботи: отримання майолікових виробів з використанням техногенної сировини Донбасу.

Задачa: залучення у виробництво майоліки низькосортної сировини, вторинних ресурсів, а також виробничих відходів.

3. Наукова новизна

Використання в якості сировини для майолікових виробів нетрадиційних матеріалів - техногенних побічних продуктів різних виробництв.

4. Значення і застосування продукції

Майоліка є тонкокерамічних вироби з непрозорим пористим білим або забарвленим черепком, який, в свою чергу, може бути створений на основі білої або кольорової глини.

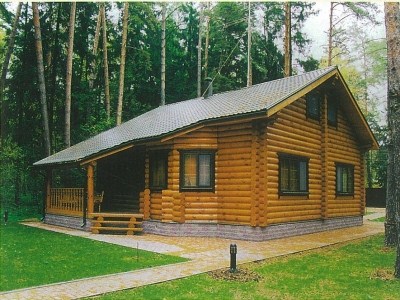

Розрізняють майолікові вироби господарсько-побутового призначення - посуд (рис. 1), декоративно-художнього призначення - монументальні скульптурні зображення (рис. 2), і будівельного призначення - облицювальні плити і плитки, пічні кахлі, декоративні панно, горельєфи, барельєфи (рис. 3).

Малюнок 1 - Майолікові вироби побутового призначення

Малюнок 2 - Майолікові вироби декоративного призначення

Малюнок 3 - Майоліка будівельного призначення

В асортимент майоліковою посуду входять чашки з блюдцями, склянки, піали, блюдця для варення і фруктів, глечики, маслянки, молочники, графини, кавники, чайники, цукорниці, вази для печива, хлібниці, тарілки десертні і для торта, горщики, салатники, селедочниці , миски, чарки для яєць, сільнички, лотки, банки для варення та інші вироби [ 4 ].

Майолікова плитка - це дуже гарний варіант плитки, за допомогою якої можна чудово прикрасити стіни кухонь, ванних або використовувати її для створення декоративних панно в будь-яких кімнатах - наприклад, віталень і столових. Ця плитка з нанесеним малюнком, або тонуванням, покрита прозорою глазур'ю і прикрашена візерунком є дивним витвором мистецтва і може стати надбанням кожного будинку. Серед фізичних властивостей майоліковою плитки можна відзначити високу механічну міцність і прекрасну стійкість до утворення кракелюр в глазурі. Однак через свою пористу основи така плитка легко вбирає воду, тому може бути використана тільки для обробки внутрішніх стін [ 5 ].

Майолікові вироби стилізованої форми нагадують тварин, птахів, листя, фрукти і можуть використовуватися як декоративні прикраси.

Недоліки майоліки: висока пористість і водопоглинання, недостатня (30,0 - 50,0 МПа) міцність при вигині, схильність до утворення цека глазурі, що обмежує області її використання [ 3 ].

Але, незважаючи на це, майоліка користується стійким попитом завдяки високим декоративним перевагам, які асоціюються зі старовиною і народними традиціями.

5. Експериментально-методична частина

5.1 Методи формування майолікових виробів. Їх переваги і недоліки

Залежно від форми і конфігурації, виду і призначення виробів технологія майоліки передбачає дві виробничі лінії: лиття в гіпсові форми або пластичне формування.

Так для виробів простої конфігурації, що мають форму тіл обертання, застосовується пластичне формування. Для виробів же складної форми, що характеризуються високими декоративними властивостями, застосовується формування литтям, оскільки пластичним способом їх не виготовити [ 3 ].

Крім цього, метод пластичного формування має досить обмежені технологічні можливості, оскільки за своєю суттю передбачає тривалість виробничого циклу, а також високу трудомісткість. Пластичне формування, що з'явилося багато століть назад, навіть в своєму модернізованому вигляді до теперішнього часу базується на старих фізико-хімічних принципах.

Цим, головним чином, і пояснюється той факт, що до сих пір не вдається знайти достатньо дієвого методу боротьби з викривленням виробів при сушці і випаленні, ліквідувати ряд інших масових видів шлюбу, що зароджуються в процесі формування або, ще раніше, при приготуванні і переробці пластичної маси [ 4 ].

Головним недоліком пластичного формування в його нинішньому вигляді є те, що воно не тільки не ліквідує асиметричність і анізотропну структуру, яку має заготовка, а й сприяє створенню нових дефектів нерівномірності. Але, незважаючи на це, пластичне формування набуло широкого поширення, оскільки має також і ряд переваг. Даний метод дозволяє формувати вироби різного розміру, що мають форми тіл обертання, при незначних механічних зусиллях на відносно простому, виробничому обладнанні.

При пластичному формуванні виробів найбільш повно використовуються такі властивості керамічних мас, як пластичність і формувальна здатність, а також здатність віддавати частину води, що міститься в них, пористим формам, давати усадку і легко відділятися від поверхні форм [ 3 ].

Свої переваги має також і технологічна лінія, яка передбачає формування литтям. Виливок виробів в гіпсових формах відрізняється простотою робочих процесів і дозволяє використовувати малопластичні маси. Крім цього, перевагами даного методу є: легкість транспортування шликера на будь-які відстані, усунення відходів, зменшення втрат маси і також можливість виготовлення тонкостінних виробів [ 6 ].

Але разом з цим шлікерного формування має також ряд істотних недоліків: висока трудомісткість процесу, важкі умови праці, потреба в електроліті, необхідність значної виробничої площі, а також швидкий знос гіпсових форм. Саме ці фактори призводять до скорочення використання методу лиття на заводах [ 7 ].

Крім цього, для формування майоліковою плитки може застосовуватися також напівсухе пресування, а для виготовлення складних декоративних скульптур і монументальних зображень - метод набивання. Але в рамках роботи перевага віддається формуванню литтям, оскільки досліджувані маси складаються переважно з малопластичних запесоченних суглинків. А саме формування литтям є найбільш підходящим для таких мас.

5.2 Сировинні матеріали

Всі сировинні матеріали, необхідні для виготовлення кераміки, підрозділяють на три групи: пластичні, охляли, плавні.

Пластичні матеріали - основний компонент керамічних виробів. Можливість формування заснована на їх головному властивості - пластичності, тобто здатності деформуватися під дією зовнішніх механічних зусиль без порушення цілісності (без розриву або утворення тріщин) і зберігати отриману форму після зняття цих зусиль [ 8 ].

Як пластичної складової в рамках проекту використовується суміш суглинку карб родовища каолінів Біла балка і вогнетривкої білої глини Дружківського родовища.

Слід зазначити, що запесоченность обраного суглинку, обумовлює його роль також і в якості отощітеля. Тобто, домішки, що містяться в ньому, у вигляді піску, лужних і лужноземельних оксидів, беруть участь в регулюванні технологічних і структурно-механічних властивостей формувальної маси, ливарних властивостей шликеров, в формуванні структури черепка, збільшуючи обсяг пір і покращуючи їх розподіл для проникнення вологи, знижуючи усадку при сушінні і випалі, запобігаючи деформацію і утворення тріщин. Це дає можливість не вводити отощающие матеріали до складу шихти додатково, проте для підвищення механічної міцності виробів і коригування швидкості набору товщини (при формуванні литтям) додатково може використовуватися шамот.

Природно, наявність в суглинку отощающих домішок значно знижує його якість і робить непридатним для використання в керамічному виробництві. Але, додаючи до нього невелику кількість жирної, високопластичний Дружківської глини (для регулювання пластичності, формувальної здатності маси і ливарних властивостей шликера), а також деяких коригувальних добавок техногенного походження, запесоченний суглинок карб можна пристосувати для виготовлення майоліки.

При необхідності до складу шихти можуть бути введені плавні - речовини, що сприяють утворенню при термічній обробці легкоплавких з'єднань і зниження температури випалу виробів, що в свою чергу дозволяє значно скоротити питому витрату палива [ 3 ].

В рамках проекту планується розробка кількох керамічних мас, в яких пластична складова комбінується з декількома різними добавками техногенного походження і відходами керамічного виробництва. В якості таких добавок виступають гранульований шлак, сієніт відсів, шлюб і бій керамічного виробництва, шамот класичний, шамот червоної цегли і ін.

5.3 Методи дослідження

Для підбору оптимального технологічного режиму виробництва та визначення його особливостей в рамках проекту планується проведення ряду дослідів: визначення води замішування глини, визначення повітряної, вогневої та повної усадки, визначення в'язкості і термінів схоплювання керамічних Шикер, визначення швидкості набору маси черепка і водоотдачи керамічних шликеров.

Крім цього, щоб зробити висновок про оптимальної комбінації сировинних матеріалів, і вибрати найкращий (з точки зору технологічних характеристик отриманих виробів) склад шихти, необхідно також визначити оптимальну температуру випалу і інтервал спікання, водопоглинання, пористість і механічні характеристики отриманих зразків.

Відповідно до ТКР керамічного черепка, для отриманих виробів повинна бути підібрана глазур. Глазуровані вироби проходять випробування на термостійкість і хімічну стійкість, для них визначається такий показник, як блиск глазурованого покриття, аналізуються декоративні властивості (якість забарвлення, однотонність і ін.).

5.4 Технологія виготовлення майоліки

Незалежно від обраного методу формування, технологічний цикл виготовлення майолікових виробів починається однаково і передбачає попередню підготовку всіх сировинних матеріалів, тобто їх дроблення, помел, просівши і зважування відповідно до їх масовою часткою за рецептом шихти. Різниця полягає в ступені зволоження суміші сировинних матеріалів, в залежності від чого можуть бути отримані напівсуха маса (прес-порошок), пластична маса (тісто) і рідка маса (шликер).

Після підготовки зважені компоненти направляються на змішування. Змішування планується проводити у лабораторній кульковою млині, де також відбувається додатковий помол і усереднення маси.

З метою запобігання деформації керамічних виробів і їх розтріскування в процесі сушіння, необхідно організувати їх подвялку - повільне підсихання свіжесформованого сирцю в природних умовах. Після підсушування на повітрі сирець має вологість приблизно 15 - 17% і набуває деяку міцність, достатню, щоб його можна було транспортувати, але все ж залишається ще гранично тендітним. Такий стан керамічних виробів називається кожетвердим (глина ще сира, але вже втратила пластичність. В кожетвердом стані, в разі необхідності, вироби піддаються оправці - доопрацюванні, шви на виробах зрізаються Резачки невеликі вади закладаються м'якою масою, після чого вся поверхня загладжується вологою губкою. також при вологості 15 - 18% до виробів можуть бути приставлені ручки, носики, квіточки, листочки та інші елементи рельєфного декору [ 9 ].

Після подвялкі і оправлення вироби направляються на сушку в сушильній шафі. Тривалість і режим процесу сушіння залежить від фізико-технологічних властивостей маси, початкової і кінцевої температури напівфабрикату і теплоносія, розміру, виду і конфігурації виробів, а також конструктивних особливостей сушильних пристроїв.

У процесі сушіння напівфабрикату відбуваються фізико-механічні, колоїдно-фізичні та біохімічні зміни, які багато в чому визначають отримання продукції необхідної якості. Відомо, що вода в формувальної маси або ливарному шлікером пов'язана з мінеральними частинками неоднаково і по-різному проявляє свої властивості в процесі сушіння.

Зазвичай при сушінні видаляється вода, утримувана механічно мікро- і макрокапілярамі і вода розташовується на поверхні частинок виробів. Частково видаляється вода фізико-хімічна, пов'язана адсорбционно, вода гідратних оболонок глинистих частинок і вода, пов'язана структурно, що знаходиться між гідратної оболонки [ 10 ].

Зміна вмісту волога напівфабрікату супроводжується усадковімі явіщамі, в результате чого на поверхні вироби можлива з'явилися тріщін и вікрівлення. Саме тому дуже важливо чітко дотримуватися заданих технологічних параметрів режиму сушіння [ 3 ].

Тріщини в процесі сушіння (сушильні тріщини) з'являються внаслідок значного перепаду вологості зовнішніх, а також внутрішніх шарів сирцю, і проявляються вони в кінцевому періоді сушіння, коли сирець твердне. У товстостінних виробах ймовірність виникнення тріщин більше, ніж в тонкостінних, оскільки швидкість передачі вологи з внутрішніх шарів значно менше швидкості випаровування вологи з поверхневих шарів.

Слід зазначити, що тріщини утворюються при сушінні не тільки за рахунок напружень, що виникають в результаті перепаду вологості. Вони можуть виникати як наслідок поганої обробки маси, коли остання стає неоднорідною і містить грудки, тверді включення і т.д. р>

Для забезпечення якісної сушки необхідно: досягти швидкості внутрішньої дифузії, що дорівнює зовнішньої, направити на сушку сирець з добре обробленої маси з якомога меншою влагосодержанием, вводити отощающие добавки для зниження повітряної усадки, підвищувати капілярність маси введенням електролітів [ 11 ].

Наступний етап виробничого циклу - випал. Випал - найважливіша стадія будь-якого керамічного виробництва. Саме під час випалу протікають всі основні зміни і перетворення в глині: складні фізико-хімічні процеси зневоднення, розкладання компонентів маси і вигоряння органічних домішок з виділенням газоподібних продуктів, реакції взаємодії компонентів маси з утворенням нових кристалічних фаз, плавлення легкоплавких евтектики з утворенням склоподібної фази, поліморфні перетворення і інші, після яких керамічна маса ущільнюється і набуває міцність каменю. Фізичний сенс випалу полягає в процесі спікання [ 12 ].

Щоб зрозуміти механізм спікання майолікового черепка, необхідно розглянути процеси, що відбуваються при випалюванні, а також їх сутність.

При нагріванні виробів до температури 140 - 160 ° С відбувається видалення гігроскопічної вологи. Незважаючи на те, що напівфабрикат потрапляє на випал з незначною вологістю (4 - 5%), інтенсивне її видалення може призвести до появи тріщин, тому швидкість підйому температури в даному інтервалі мінімальна.

Температура 200 - 400 ° С характеризується вигоранням органічних речовин, які можуть входити до складу сировинних матеріалів як домішки.

Наступний етап - видалення конституційної води, відбувається в інтервалі температур 450 - 850 ° С. Цей процес супроводжується чітко вираженим ендотермічною ефектом, зміною маси, а також руйнуванням молекул каолинита, перебудовою його решітки і ослабленням хімічного зв'язку між Al2O3 і SiO2.

Ендотермічний ефекту відповідає видалення майже 3/4 конституційної води. Решта вода видаляється при більш високих температурах [ 4 ]. Дослідження останнього часу підтверджують, що процес дегідратації слід розглядати як кристаллохимический процес зміни двошарової решітки каолініту з поглинанням значної кількості теплоти.

Незважаючи на порушення в кристалічній решітці, каолінітові частки зберігають гексагональную форму через наявність хоча і ослабленого зв'язку Si - Al - Si. Схема структурних змін каолинита приведена на малюнку 4.

Малюнок 4 - Схема структурних змін каолинита (по Фрейдену)

При температурі 950 ° С розкладаються карбонатні складові маси, виділяється CO2, а за рахунок плавлення легкоплавких мінералів, добавок і їх взаємодії з кремнеземом і глиноземом у виробах з'являється рідка фаза. Паралельно починається спікання сполучної глини, спостерігається найбільша усадка.

В температурному інтервалі 1000 - 1080 ° С завершуються перетворення глинистих речовин, їх частинки вже спеклися і забезпечили помітну міцність черепка. При цій температурі проводиться витримка виробів, після чого вони охолоджуються [ 3 ].

Слід зазначити, що при охолодженні температура в товстих частинах виробів значно вище, ніж в тонких крайках, тому дуже важливо забезпечити рівномірний охолодження, щоб запобігти появі дефектів [ 13 ].

В рамках проекту випал майолікових зразків буде проводитися в лабораторній муфельній печі з карбід-кремнієвими нагрівачами.

Завершальна стадія циклу - вибір, підготовка і нанесення глазурі, а також синтез керамічних пігментів для отримання фарб і нанесення декору. Глазур і декор також закріплюються випаленням.

Висновки

Таким чином, на основі проведеної роботи і аналітичного аналізу літератури слід відзначити:

- Майоліка - це один з найдавніших видів мистецтва, який був заснований ще в стародавньому Єгипті. Це особливий вид декоративного тонкої кераміки, вкритої блискучою або матовою глазур'ю і розписаної витонченим візерунком, який відображає мотиви народної творчості і асоціюється зі старовиною.

- Розписана і глазурована майолікова посуд володіє достатньою механічною, хімічною і термічною стійкістю, що дозволяє використовувати її в побуті для подачі і приготування страв. Скульптури і вироби стилізованої форми є справжніми витворами мистецтва, служать витонченими і естетичними прикрасами будь-якого інтер'єру. Облицювальна плитка і декоративне панно можуть стати досить простим і надзвичайно красивим варіантом прикраси стін кухонь, ванних, віталень і столових.

- Крім високих естетичних властивостей широке поширення майоліки зумовлено відносно невисокими температурами випалу, простою технологією виготовлення, можливістю використання низькосортного і легкодоступною сировини, а також нескладного обладнання. Всі ці переваги роблять вироби з майоліки дешевими і доступними, але при цьому привабливими, витонченими і красивими.

- Отримання майолікових виробів на основі запесоченних суглинків, розкривних порід та побічних продуктів різних виробництв - один із засобів утилізації цих відходів, а також раціонального використання матеріально-сировинної бази країни.

Таким чином, пронесена крізь віки і вдосконалена з роками майоліка досі широко використовується в різних сферах життя і діяльності людини, супроводжуючи і змінюючись, накопичуючи і відбиваючи характерні риси того чи іншого часу, того чи іншого народу.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.